Résolution rapide d'un arrêt forcé d'une turbine à vapeur de 10 MW

Tous les systèmes doivent subir des réparations majeures dans les Caraïbes

- Objectifs

-

- Réduire le taux d’arrêt forcé

- Improving Efficiency

- Secteurs

-

- Industriel

- Actif

-

- Turbines à vapeur

- Générateurs

- Localisation

- Les Caraïbes, Amériques

Le défi

Une panne de courant forcée augmente les dépenses de la raffinerie pour la production d'électricité

Le temps, c'est de l'argent. Surtout lorsqu'un élément clé de votre centrale électrique est en panne.

C'est ce qui s'est passé pour notre client, qui exploite une fonderie d'aluminium dans les Caraïbes. Là où elle est basée, le réseau électrique local est coûteux et peu fiable. La raffinerie dépend donc en grande partie de sa propre centrale électrique pour produire l'énergie dont elle a besoin pour ses opérations.

La centrale électrique est équipée de trois turbines à vapeur. En 2008, nous avons procédé à une importante réparation et modernisation de l'unité n° 2. Cette unité de 10 MW Il ne devait pas faire l'objet d'une maintenance régulière avant août 2022, mais en octobre 2021, il a été mis hors service de manière forcée.

L'appareil subissait des vibrations excessives et de la fumée sortait d'un roulement. Notre client ne savait pas ce qui avait causé la panne. Ce qu'il savait, c'est qu'elle avait entraîné des dommages importants au rotor, aux diaphragmes et à de nombreux autres composants.

Les délais de livraison des pièces clés étant longs , ils avaient besoin d'un partenaire d'ingénierie capable d'inspecter et de réparer l'unité à la vitesse de l'éclair. Comme l'unité était hors service tous les jours, ils devaient dépenser un minimum estimé à 7 000 $ par jour pour 7 à 8 MW de location de générateur et carburant diesel. En plus de cela, ils utilisaient des mégawatts supplémentaires du réseau local. Et parfois, ils devaient réduire les opérations de la raffinerie.

La situation était critique.

Inspecter les dégâts

Travailler 24 heures sur 24

Après avoir réussi notre appel d'offres, nous avons inspecté le rotor et les diaphragmes dans notre atelier de service à Houston. En travaillant 24 heures sur 24 avec un double quart de travail, nous avons pu effectuer nos inspections dans les 12 à 14 jours que nous avions prévus, soit entre deux et quatre semaines plus rapidement que la normale. C'était particulièrement rapide compte tenu de la période de l'année.

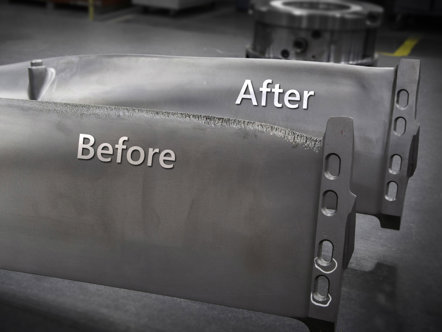

Nous avons établi un rapport de réparation avec des recommandations claires. Celles-ci comprenaient la réparation du rotor de la turbine à vapeur, la réparation et le remplacement des diaphragmes et des pales du rotor, ainsi que le remplacement des joints et des roulements endommagés.

Montrer la voie en matière de délais critiques

Lors de l'appel d'offres pour les travaux de réparation, le délai de livraison était à nouveau un facteur critique. Notre client avait besoin que l'unité soit remise en service le plus rapidement possible. Mais certains diaphragmes avaient subi des dommages considérables. Il fallait donc de nouveaux diaphragmes, un article à long délai de livraison qui peut se situer entre 20 et 36 semaines.

Mais nous avons pu réaliser l’ensemble du travail en seulement 11 à 12 semaines. Cela a permis de minimiser les temps d’arrêt de l’unité et d’économiser au client des centaines de milliers de dollars en frais de location de générateur.

Réalisation des réparations

La portée des travaux comprenait des réparations majeures du rotor de la turbine à vapeur et d'un certain nombre de diaphragmes, ainsi que la fabrication et la fourniture de nouveaux diaphragmes, de nouvelles garnitures et de nouveaux roulements.

Notre client nous a également demandé de lui fournir diverses pièces supplémentaires, telles que des composants de vannes, des joints et des boîtiers de roulement. Cependant, le manque d'informations sur certains composants nous a obligés à procéder à une rétro-ingénierie de pièces afin de pouvoir en fabriquer de nouvelles.

Nous avons également recommandé d’envoyer l’un de nos conseillers techniques sur le terrain à l’usine pour évaluer l’état des autres composants laissés sur place. Il a aidé notre client à s’assurer que tout était en ordre pour l’assemblage de l’unité. Il a également fait une observation cruciale : il a remarqué que le générateur nécessitait une attention particulière.

Notre client a accepté notre recommandation et nous avons donc mobilisé une équipe de techniciens et d'experts en générateurs qui ont nettoyé et inspecté le générateur sur place. Le rotor du générateur a ensuite été expédié à notre usine de Farmington au Nouveau-Mexique, où nous avons effectué une inspection des bagues, corrigé un problème d'isolation de la bague de retenue et effectué un équilibrage à grande vitesse.

Respecter le calendrier en effectuant des activités en parallèle

Dans la mesure du possible, nous cherchons à réaliser plusieurs activités en parallèle. Ce projet n'a pas fait exception. Pour nous assurer que tout soit respecté, nous avons établi un calendrier de travail et fourni au client deux chefs de projet, afin de lui garantir que les activités de service en atelier et sur le terrain seront réalisées à temps.

Il s'agit d'un véritable travail d'équipe. En plus de nos ingénieurs de service sur le terrain, ces réparations ont bénéficié de la forte implication de trois de nos installations :

- Notre équipe de service de Houston s'est occupée de réparer le rotor de la turbine à vapeur et les diaphragmes qui pouvaient être réparés

- Dans notre atelier de Chicopee, dans le Massachusetts, nous avons fabriqué de nouveaux diaphragmes, des aubes de turbine à vapeur et des garnitures

- Et notre usine de Farmington s'est occupée des réparations du rotor du générateur.

L'impact

Une efficacité et une capacité accrue jamais vues auparavant

Depuis que nous avons terminé les réparations, notre client a constaté une augmentation de 0,5 à 0,8 MW de la production d'électricité stable, ce qui équivaut à une augmentation de la capacité pure de 5 à 10 %. Et la turbine à vapeur utilise en moyenne 0,62 tonne de vapeur de moins par mégawatt d'électricité. Par rapport aux données avant la panne de la turbine, cela représente une augmentation moyenne de l'efficacité de 4,82 %.

Ce n'est pas seulement par rapport à la situation avant la panne que notre client a constaté une amélioration significative. Il n'a jamais connu une telle efficacité auparavant. Certainement pas depuis 2008, lorsque l'unité a été reconstruite et qu'il a acheté un nouveau générateur.

Mais ce n'est pas la seule différence frappante que le client a constatée. Récemment, l'une des deux autres turbines à vapeur de notre client est tombée en panne. Alors qu'auparavant, il devait louer des générateurs coûteux, il peut désormais poursuivre ses activités sans avoir à payer de frais de location de générateur.

Cela est dû à la capacité et à l’efficacité accrues que nous avons apportées à l’unité n°2.

Vous cherchez plus ?

Nous disposons d'un large portefeuille d'études de cas avec des résultats prouvés dans nos services de turbines à vapeur. Consultez nos exemples triés sur le volet pour savoir comment nous pouvons vous aider à réduire le taux d'arrêts forcés.

Améliorez l'efficacité et la capacité de votre unité avec EthosEnergy

Contactez-nous dès aujourd'hui pour parler à l'un de nos experts de la manière dont EthosEnergy peut vous aider