Resolución rápida de una parada forzada de una turbina de vapor de 10 MW

Todos los sistemas van a reparaciones mayores en el Caribe

- Objetivos

-

- Reducción de la tasa de parones forzosos

- Improving Efficiency

- Sectores

-

- Industrial

- Activo

-

- Turbinas de vapor

- Generadores

- Ubicación

- El Caribe, Américas

El desafío

La interrupción forzada del suministro eleva el gasto de la refinería en generación de energía

El tiempo es dinero, especialmente cuando una unidad clave de su planta de energía está averiada.

Así le ocurrió a nuestro cliente, que opera una refinería de aluminio en el Caribe. En el lugar donde está ubicada, la red eléctrica local es cara y poco confiable, por lo que la refinería depende en gran medida de su propia planta eléctrica para generar la energía que necesita para sus operaciones.

La central eléctrica tiene tres turbinas de vapor. En 2008, realizamos una importante reparación y modernización de la unidad n.° 2, esa unidad de 10 MW. No debía recibir mantenimiento regular hasta agosto de 2022, pero en octubre de 2021 entró en una parada forzada.

La unidad estaba experimentando una vibración excesiva y se veía humo saliendo de un cojinete. Nuestro cliente no sabía qué había causado la falla. Pero lo que sí sabía era que había provocado daños importantes en el rotor, los diafragmas y una serie de otros componentes.

Como se preveían largos plazos de entrega para las piezas clave, necesitaban un socio de ingeniería que pudiera inspeccionar y reparar la unidad a la velocidad del rayo. Como cada día que la unidad estaba fuera de servicio, tenían que gastar un mínimo estimado de 7000 dólares al día para 7-8 MW de potencia. Alquiler de generadores y combustible diésel. Además, utilizaban megavatios adicionales de la red local. Y, en ocasiones, necesitaban reducir las operaciones en la refinería.

La situación era crítica.

Inspeccionando el daño

Trabajando las 24 horas del día

Después de haber tenido éxito con nuestra licitación, inspeccionamos el rotor y los diafragmas en nuestro taller de servicio en Houston. Trabajando las 24 horas del día en doble turno, pudimos llevar a cabo nuestras inspecciones dentro de los 12 a 14 días que habíamos proyectado, lo que fue entre dos y cuatro semanas más rápido de lo normal. Esto fue especialmente rápido dada la época del año.

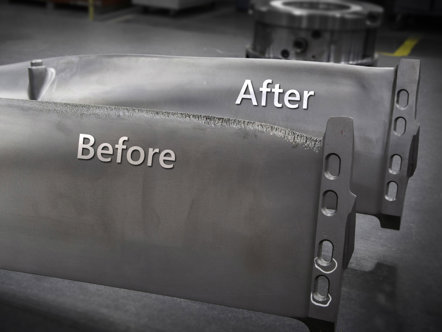

Elaboramos un informe de reparación con recomendaciones claras, entre ellas la reparación del rotor de la turbina de vapor, la reparación y sustitución de los diafragmas y las palas del rotor, y la sustitución de los sellos y cojinetes dañados.

Liderando el camino en tiempos de entrega críticos

A la hora de presentar ofertas para las reparaciones, el plazo de entrega volvió a ser un factor crítico. Nuestro cliente necesitaba que la unidad volviera a funcionar lo antes posible, pero algunos de los diafragmas habían sufrido daños considerables, por lo que era necesario instalar diafragmas nuevos, un artículo que requiere mucho tiempo de entrega y que puede tener un plazo de entrega de entre 20 y 36 semanas.

Pero pudimos completar todo el trabajo en tan solo 11 o 12 semanas, lo que minimizó el tiempo de inactividad de la unidad y le ahorró al cliente cientos de miles de dólares en costos de alquiler del generador.

Realizando las reparaciones

El alcance del trabajo incluyó reparaciones importantes del rotor de la turbina de vapor y de varios diafragmas, así como la fabricación y el suministro de nuevos diafragmas, nuevos empaques y nuevos cojinetes.

Nuestro cliente también nos pidió que le suministráramos varias piezas adicionales, como componentes de válvulas, sellos y carcasas de cojinetes. Sin embargo, la falta de información sobre ciertos componentes obligó a realizar ingeniería inversa de las piezas para poder fabricar otras nuevas.

Lo que también recomendamos fue enviar a uno de nuestros asesores técnicos de campo a la planta para evaluar el estado de otros componentes que quedaron en el lugar. Él ayudó a nuestro cliente a asegurarse de que todo estuviera en orden para ensamblar la unidad. Y también hizo una observación crucial: notó que el generador necesitaba atención seria.

Nuestro cliente aceptó nuestra recomendación y, por lo tanto, movilizamos un equipo de técnicos y expertos en generadores que limpiaron e inspeccionaron el generador en el lugar. Luego, el rotor del generador se envió a nuestras instalaciones de Farmington en Nuevo México, donde realizamos una inspección de desmontaje de anillos, corregimos un problema de aislamiento del anillo de retención y realizamos un balanceo de alta velocidad.

Mantener el cronograma realizando actividades en paralelo

Siempre que es posible, buscamos realizar varias actividades en paralelo. Este proyecto no fue la excepción. Para asegurarnos de que todo se mantuviera en orden, elaboramos un cronograma de trabajo y le proporcionamos al cliente dos gerentes de proyecto, para garantizarle que tanto las actividades de taller como las de servicio de campo se realizarían a tiempo.

Realmente fue un esfuerzo de equipo. Además de nuestros ingenieros de servicio de campo, estas reparaciones se beneficiaron de la gran participación de tres de nuestras instalaciones:

- Nuestro equipo de servicio de Houston se encargó de reparar el rotor de la turbina de vapor y aquellos diafragmas que se pudieron reparar.

- En nuestro taller de Chicopee, Massachusetts, fabricamos nuevos diafragmas, álabes de turbinas de vapor y empaquetaduras.

- Y nuestra planta de Farmington se encargó de las reparaciones del rotor del generador.

El impacto

Eficiencia nunca antes vista y mayor capacidad

Desde que finalizamos las reparaciones, nuestro cliente ha visto un aumento de 0,5-0,8 MW en la generación de energía estable, lo que equivale a un aumento de la capacidad pura de entre el 5 y el 10 %. Y la turbina de vapor utiliza, en promedio, 0,62 toneladas de vapor menos por megavatio de energía. En comparación con los datos anteriores a la falla de la turbina, eso supone un aumento promedio de la eficiencia del 4,82 %.

Nuestro cliente no solo ha notado una mejora significativa en comparación con la situación anterior a la falla. Nunca antes había experimentado una eficiencia como esta. Desde 2008, cuando se reconstruyó la unidad y compraron un nuevo generador.

Pero esa no es la única diferencia notable que ha notado el cliente. Recientemente, una de las otras dos unidades de turbinas de vapor de nuestro cliente se estropeó. Mientras que antes tenían que alquilar generadores costosos, ahora pueden mantener sus operaciones en marcha sin el gasto que supone el alquiler de generadores.

Esto se debe a la mayor capacidad y eficiencia que aportamos a la unidad n.° 2.

¿Buscas más?

Contamos con una amplia cartera de estudios de casos con resultados comprobados en nuestros servicios de turbinas de vapor. Vea nuestros ejemplos cuidadosamente seleccionados para saber cómo podemos ayudar a reducir la tasa de paradas forzadas.

Mejore la eficiencia y capacidad de su unidad con EthosEnergy

Póngase en contacto con nosotros hoy para hablar con uno de nuestros expertos sobre cómo EthosEnergy puede ayudarle.